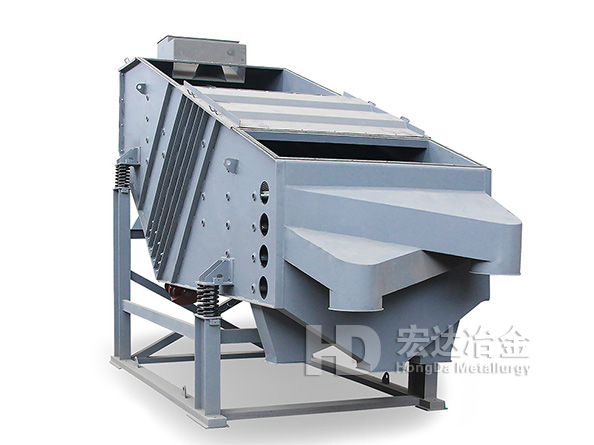

1、筛分机的工作原理

筛分是一种机械加工方法, 即利用旋转、振动和固定的筛面, 使入料按规定的粒度分离。为提高震动筛筛分效率, 在进行筛分设备的设计、安装和操作时, 必须考虑给小于震动分筛机筛孔每一颗粒通过筛孔的最大概率, 但该项基本原则却往往会被忽视。15

2、筛分效率低的因素分析

(1) 振筛机筛面物料层厚度。由于司机操作的随意性, 给煤量忽高忽低, 因而造成筛面上物料层厚薄不一。保证筛分效率的关键是分层, 如果没有分层,颗粒通过筛孔的机会受限, 则不能进行有效筛分。物料层 太厚会阻碍细颗粒下落到底部; 为使小颗粒自由下落到筛面, 也就是入筛物料层的厚度要合理。

(2) 入料的分布不均。入料的分布对筛分效率也有很大的影响。入料在筛面上分布不均匀, 会造成筛面上某些部位物料层厚薄相差悬殊, 对分层效果都不利, 造成入料在筛面上分布不均匀的主要原因就 是筛网固定不合理。

(3) 筛子给料溜槽不合理。由于给料溜槽未沿着筛子的中心线给料, 而是偏向筛子一边, 入料流与筛子中心线呈一定角度, 出现粒度偏析现象。粗颗粒聚集在远离入料端处, 而细粒则集中在近入料处, 过量的细粒导致超载使分层不能实现。由于无粗颗粒摩擦筛网, 粘湿的粉煤团块堆积, 堵住筛孔, 以至降低筛分效率。

另外, 由于给料溜槽伸到筛面上, 不能有效利用筛子的全面积。震动筛选机筛面有2个三角形区段未利用,浪费了筛子的能力, 达不到较好的筛分效果。

3、改进措施

(1) 根据筛分效果, 制定出合理的给煤量,厂、段、班各级领导随时检查, 发现问题严肃处理。因此, 保证了给煤量均匀、物料层厚度适宜、稳定。

(2) 筛网布置合理。原筛面筛网高低不平, 筛网坏后, 修补不便。现改进铺网方式, 筛网下、筛梁上方铺垫标准圆头橡胶。筛网坏后修补, 要保证筛面平整、标准。筛网有两处损坏, 必须更换新筛网。

因此, 保证筛面上物料分布均匀, 提高了筛分效率。

(3) 合理布置给料溜槽。拆除了原给料溜槽,安装了新给料槽沿着筛子的中心线给料, 并使物料沿筛子全宽均匀分布, 避免了粒度偏析, 提高了筛分效率。

(4) 定期取样, 分析筛分效率。组织生产检查人员, 每小班必须取两次煤样, 分析入料、筛上及筛下物的粒度组成, 计算出筛分效率, 依次查出影响筛分效率高、低的因素, 确保筛分效率, 满足生产要求。

4、主要效果

选煤厂通过技术改造和科学管理, 筛分效率得到明显提高, 进入跳汰机块煤物料的限下率由原来的50%以上, 降低到20%左右, 效益明显提高。

(1) 选煤洗耗由原来的1615% , 降低到现在的1312%, 洗耗降低了313%。艾友矿年原煤产量按200万t 计算, 则年增产616万t , 吨煤售价按250 元计算, 则年创效益为1650 万元。

(2) 由于提高了筛分效率, 进入跳汰机的末煤量大大减少, 煤泥量得到了有效控制, 煤泥水系统实现了闭路循环, 洗水浓度控制在65g/ L 左右。

(3) 由于洗水浓度降低, 提高了精煤质量, 精煤灰分降低了1%。

(4) 实现了洗水闭路, 日清水耗量由原来1000m3 , 降低到现在的600m3 , 主要是产品带走的水分。

随着科学技术的发展与进步, 对不适应生产的设备必须进行技术改造, 提高选煤厂的技术装备水平, 以满足生产要求。在洗选设备、震动筛研发方面也应该具有前瞻性, 提高技术含量, 开发更具先进性的设备来 装备选煤厂。